Описание товара

Повышение эффективности работы

мясоперерабатывающего производства за счет автоматизации MES-уровня

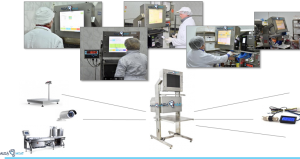

Получение данных в местах их возникновения

Подключение оборудования

Весовое оборудование

• Оборудование штрихкодирования

• WEB-камеры

• Температурные датчики

• Датчики PH

• RFID оборудование

• Динамические маркировочные комплексы

• Роботизированные склады

Работа контрольных точек

КТ Подачи с холодильника в производство

КТ Выхода с обвалки

КТ Комплектации для фаршесоставления,

Участки:

Приемка живого скота;

Передача скота на убой и выход продуктов с убоя;

Приемка охлажденного и замороженного сырья на холодильник;

Подача охлажденного и замороженного сырья с холодильника на производство;

Получение производственного мясосырья из основного на операциях дефростации, обвалки и жиловки;

Производство мясных деликатесов;

Производство фаршей;

Выход с формовки, передача рам с незавершенной продукцией на участок термообработки или копчения;

Вход на упаковку, выход с упаковки на склад готовой продукции.,

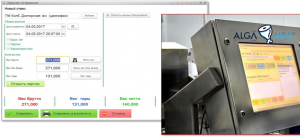

Интерфейс программы

Что дает внедрение проекта на участках производства? (примеры)

| Функция MES | Результат | Экономика |

| Холодильник | ||

| Контроль партий мясосырья по срокам годности | Отсутствие просроченных партий мясосырья в холодильнике | Нет потерь из-за утилизации |

| Дефростер | ||

| Контроль потерь | Выбор поставщика | Снижение себестоимости |

| Обвалка и жиловка | ||

| Контроль выходов | Определение качества и категории п/т — Выбор правильного поставщика | Снижение себестоимости |

| Измельчение | ||

| Точная регистрация входа и

выхода мясосырья |

Снижение потерь | Снижение себестоимости |

| Инъектирование, массирование | ||

| Контроль процента инъектирования | Стабильность качества | Стабильность спроса |

| Выход соответствует норме | Снижение себестоимости | |

| Точность долива рассола при массировании | Стабильность качества | Стабильность спроса |

| Выход соответствует норме | Снижение себестоимости | |

| Фасовка специй | ||

| Контроль рецептуры | Соответствие вкусовых характеристик продукции эталонным | Стабильность качества продукции — Стабильность спроса |

| Снижение вероятности брака | Снижение себестоимости | |

| Фаршесоставление | ||

| Контроль рецептуры | Стабильность качества фарша | Стабильность качества продукции — Стабильность спроса |

| Стабильность содержания комплекта

мясосырья |

Снижение себестоимости за счет гарантированной части более дорогих компонентов | |

| Снижение вероятности брака | Снижение себестоимости | |

| Измельчение | ||

| Точная регистрация входа и выхода мясосырья | Снижение потерь | Снижение себестоимости |

| Термообработка | ||

| Контроль технологического процесса, включая

климатические и временные характеристики |

Снижение потерь

Уменьшение вероятности брака |

Снижение себестоимости |

| Контроль потерь в камерах | Снижение потерь | Снижение себестоимости |

| Количественный учет | Снижение вероятности хищения | Снижение себестоимости |

| Буферный склад | ||

| Контроль по срокам

поступления, выдача по FIFO |

Снижение потерь | Снижение себестоимости |

| Упаковка | ||

| Контроль веса штучной калиброванной продукции | Снижение потерь | Снижение себестоимости |

| В целом | ||

| Прозрачность учета в реальном времени | Оперативное принятие обоснованных решений | Снижение себестоимости |

| Оптимизация ассортиментного ряда | Снижение себестоимости | |

| Прослеживаемость | Соответствие требованиям ХААСП | Отсутствие штрафов и доп. расходов. |

| Сырьевая себестоимость ежедневно | Оперативное принятие обоснованных решений | Снижение себестоимости |

| Выявление резервов снижения

себестоимости |

Снижение себестоимости | |

| Оптимизация ассортиментного ряда | Снижение себестоимости |

Зная экономические показатели работы предприятия и получая значения фактических потерь и отклонений от нормы можно рассчитать на сколько больше может заработать предприятие за период при условии внедрения полноценной системы MES-уровня.

В статье приведены лишь самые заметные инструменты MES, способные повысить эффективность работы мясоперерабатывающего предприятия. На самом деле, после внедрения MES появляются огромные возможности для глубокого анализа возможностей снижения затрат и повышения выручки. Но, дорогу осилит идущий. Нужно просто собраться с силами и начать!

Бизнес-задачи:

- Прослеживаемость

- Прозрачный учет в реальном времени

- Снижение вероятности хищений

- Контроль потерь

- Контроль соблюдения технологического процесса

- Снижение объема брака

- Стабильность качества и вкуса

Прозрачность учета в реальном времени

Самый большой плюс, который дает MES это прозрачность учета. Все данные об остатках и движении материальных ценностей становятся доступными в режиме реального времени. Что это означает для менеджмента? В первую очередь, это намного повышает оперативность принятия решений. В руках у менеджеров оказываются абсолютно достоверные данные о работе предприятия в текущий момент времени. Трудно переоценить значение этих данных. Мы все привыкли, что данные о работе предприятия оказываются у нас спустя достаточно продолжительное время после того, как события, связанные с этими данными уже произошли. В лучшем случае, мы видим данные только после закрытия месяца, то есть тогда, когда уже ничего нельзя поправить, а можно только констатировать факт успеха или неудачи.

В случае с системой MES-уровня, данные о работе предприятия есть у вас в тот же момент времени, когда происходят какие-либо события. Поэтому, управленческие решения, основанные на этих данных, не запаздывают.

Прослеживаемость

Внедрение MES на всех участках производства дает Прослеживаемость партий продукции, полуфабрикатов и сырья. То есть, всегда можно узнать из каких партий сырья получилась та или иная партия продукции и какие промежуточные партии полуфабрикатов были произведены и использованы на промежуточных переделах. В случае возникновения любого инцидента появляется возможность обнаружения причин. Кроме того, прослеживаемость партий требуется стандартами.

Сырьевая себестоимость ежедневно

Ежедневный расчет сырьевой себестоимости в разрезе партий и участков производства дает огромные возможности менеджменту предприятия по оперативному управлению. К примеру, можно дать обоснованный ответ на вопрос «Что лучше в данный момент, закупать замороженное блочное сырье или полутуши с последующей обвалкой?». Кроме этого, можно выявлять резервы снижения себестоимости продукции безухудшения качеств

Прозрачный учет в реальном времени

- Остатки материальных ценностей

(на всех складах и участках производства)

- Движения материальных ценностей

(по всем складам и производству)

- Факт выполнения производственных операций и их

результаты

(потери, выхода, рецептура)

- Выполнение производственных заданий

(план-факт)

Детальнее про автоматизацию учета материалов

ЦЕНТРАЛЬНЫЙ СКЛАД

Понятно, что автоматизацию учета вспомогательного сырья и материалов нужно начинать с центрального склада, куда вспомогательное сырье и материалы поступают от поставщиков.

Основными задачами учета на центральном складе являются:

Приемка сырья и материалов от поставщиков с одновременной маркировкой. Как правило, упаковки с сырьем и

материалами маркируются термочеками, на которых размещается штрихкод партии и другая информация, позволяющая идентифицировать материальные ценности. На некоторых предприятиях используют штрихкод поставщика. Такая практика позволяет сэкономить время и деньги, но применяться может только в случае, если поставщиков немного и с ними заключено соглашение о том, как должна выполняться маркировка их продукции.

Размещение сырья и материалов на складе. Если позволяет площадь, используется адресное хранение, при котором снижается время на отбор сырья и материалов для передачи на производство.

Передача в производство с перемаркировкой. Как правило, на центральном складе материальные ценности хранятся в той таре, в которой принимаются от поставщиков, а на производство передаются более мелкими партиями, чем умещается в одной упаковке. При этом производится растаривание. Для того чтобы приемка на оперативный производственный склад осуществлялась по штрихкодам, проводится маркировка термочеками тары или упаковок передаваемых материальных ценностей.

Инвентаризация. Когда все материальные ценности на складе промаркированы штрихкодами, инвентаризация проводится гораздо быстрее. Достаточно просканировать все штрихкоды и обработать данные на компьютере – и готова фактическая картина остатков. Достоверность данных также гораздо выше, так как ошибок при таком способе инвентаризации намного меньше, чем при ручном способе.

Движение специй:

Приемка специй на оперативный склад и их размещение. Первоначально специи находятся на центральном складе. С центрального склада они передаются на оперативный склад участка фасовки специй и принимаются сканированием штрих- кодов на таре или упаковке. На оперативном складе поддерживается запас на 1–2 сут. Для удобства и ускорения поиска на оперативном складе, как правило, используется адресное хранение. За определенными наименованиями специй закрепляются ячейки. Если нет возможности закрепить отдельные ячейки за всеми наименованиями специй, их закрепляют за теми, которые используются наиболее часто. Остальные наименования специй могут храниться по нескольку в одной ячейке.

Приемка Партии. На оперативный склад специи передаются по партиям. Это требуется для обеспечения прослеживаемости и учета по срокам годности. Но если вести учет по партиям при фасовке специй, это сильно снизит скорость работы, так как придется перед засыпкой в тару набора специй каждого ингредиента сканировать его штрихкод. Поэтому чаще всего при приемке специй на оперативный склад их партии в системе объединяются либо используется списание ингредиентов по FIFO при выпуске набора специй.

Передача. Готовые наборы специй, собранные под замесы, маркируются термочеками. Штрихкоды термочеков сканируются при передаче наборов специй в производство для того, чтобы система зарегистрировала их передачу с участка фасовки специй

УПАКОВКА

Пожалуй, самым интересным участком с точки зрения учета материалов является упаковка. Аналогично участку формовки, материалы передаются непосредственно на линии упаковки. То есть при передаче материалов указывается номер линии, и каждая из линий с точки зрения учета является складом.

Лотки, пакеты. Не все упаковочные материалы можно списывать пропорционально весу выпущенной продукции. Например, лотки, пленка для лотков, пакеты должны списываться по количеству единиц выпущенной продукции. Например, упаковываются в лотки крупнокусковые полуфабрикаты. В один лоток может поместиться от 1 до 2 кг продукции. Если мы будем списывать лотки пропорционально весу продукции, то рискуем очень сильно промахнуться. Поэтому желательно осуществить интеграцию информационной системы с упаковочно-маркировочными линиями, чтобы получать достоверную информацию о количестве единиц выпущенной продукции.

Гофрокороба. Другим примером является учет коробов. Здесь история другая – в один короб по соглашению с сетевыми клиентами может быть упаковано только определенное количество продукции по весу с небольшими допусками. К примеру, на птицефабриках для различного вида продукции используются короба, в которые входит 7 или 14 кг, независимо от количества лотков. Для точного списания коробов можно использовать информацию о количестве суммарных этикеток, распечатанных при маркировке.

Пленка. Еще интереснее учет пленки. Длину рулона с пленкой измерить на производстве невозможно, поэтому для определения длины используется взвешивание с последующим пересчетом в длину. То есть известно, сколько весит не начатая бобина с пленкой и какой изначально длины на ней пленка. Для определения остатка пленки она взвешивается. Из полученного веса вычитается вес самой бобины. После этого по коэффициенту с достаточной точностью определяется остаток. Такая процедура используется для определения остатка пленки на линии упаковки и списания израсходованной части в конце смены. Бывают случаи, когда пленка с одной линии упаковки передается на другую. В этом случае бобина с пленкой снимается с линии-источника и взвешивается. Рассчитанный остаток пленки в учетной системе перемещается на линию-приемник, а израсходованная часть списывается с линии-источника. Для взвешивания бобин с пленкой непосредственно у линий упаковки может использоваться тележка с весами и установленным на ней компьютером или терминалом сбора данных, подключенным и к весам, и к учетной системе. Еще одним видом материалов, используемым при маркировке, является лента с маркетинговыми этикетками. Здесь используется примерно такой же способ расчета, как по пленке, но с той разницей, что килограммы пересчитываются не в метры, а в количество этикеток. Если же есть возможность установки количества единиц выпущенной продукции, то списание этикеток должно производиться по факту, если нет, то аналогично пленке.

Снижение вероятности хищений

• Данные всех отвесов попадают в систему прямо с оборудования

- Фото отвеса прикрепляется к документу в момент взятия веса

- В системе фиксируется время начала и завершения производственных операций

- Потери контролируются

- Учет прозрачен и выполняется в реальном времени

Контроль потерь

1С:Мясопереработка ALGA.MEAT. Модуль для 1С:BAS ERP

• Нормативы потерь и выходов на каждом из участков

• Регистрация факта входа и выхода при выполнении производственных операций

• Инструменты контроля (план-факт) и анализа причин несоответствия нормам

• Проактивные инструменты (мониторинг)

Контроль термопотерь (пример)

Суммарные потери, %

Ферментация Термообработка Охлаждение

Контроль соблюдения технологического процесса

• Время • Температура • Влажность • Постность • Другие параметры

• Снижение % брака • Снижение потерь • Стабильность качества и вкуса

Снижение объема брака

,

• Контроль технологического процесса • Контроль рецептур • Контроль качества сырья • Стандартизация сырья

Снижение объема брака

Стабильность качества и вкуса

Комплексный эффект от внедрения

• Снижение % брака и потерь на производстве за счет контроля выходов, потерь и технологического процесса

• Снижение % возвратов за счет контроля качества продукции, правильности ее маркировки и сборки заказов клиентов

• Снижение потерь сырья за счет контроля добросовестности поставщиков и снижения вероятности хищений

• Экономия времени управленческого персонала на обработку информации и повышение качества этой информации

• Прочие эффекты, включая: – Стабильность качества и вкуса продукции – Возможность снижения себестоимости без изменения рецептуры – Обоснованные решения по оптимизации ассортимента